Выделение тепла в сферических роликоподшипниках может существенно повлиять на их эксплуатационную эффективность и общую производительность. Чрезмерное тепло может привести к увеличению трения, ускоренному износу и, в конечном итоге, к преждевременному выходу подшипника из строя. Вот как выделение тепла влияет на эксплуатационную эффективность и некоторые меры по его снижению:

1. Трение и износ. Нагрев часто является побочным продуктом трения внутри подшипника. Повышенное трение приводит к повышению температуры, вызывая ускоренный износ тел качения и дорожек качения. Это может привести к сокращению срока службы подшипников и увеличению требований к техническому обслуживанию.

2. Свойства материала. Высокие температуры могут повлиять на свойства материала компонентов подшипника, например стали, используемой для изготовления роликов и дорожек качения. Повышенные температуры могут привести к снижению твердости и общей прочности, что еще больше ухудшает способность подшипника выдерживать нагрузки.

3. Разрушение смазки. Чрезмерное тепло может привести к разрушению или испарению смазочных материалов, что приведет к недостаточной смазке. Недостаточная смазка приводит к повышенному трению, износу и возможности контакта металла с металлом, что способствует снижению эксплуатационной эффективности.

4. Изменения зазора. Повышенные температуры могут изменить внутренний зазор подшипника. Это может повлиять на распределение нагрузок и привести к перекосу, влияющему на способность подшипника выдерживать радиальные и осевые нагрузки.

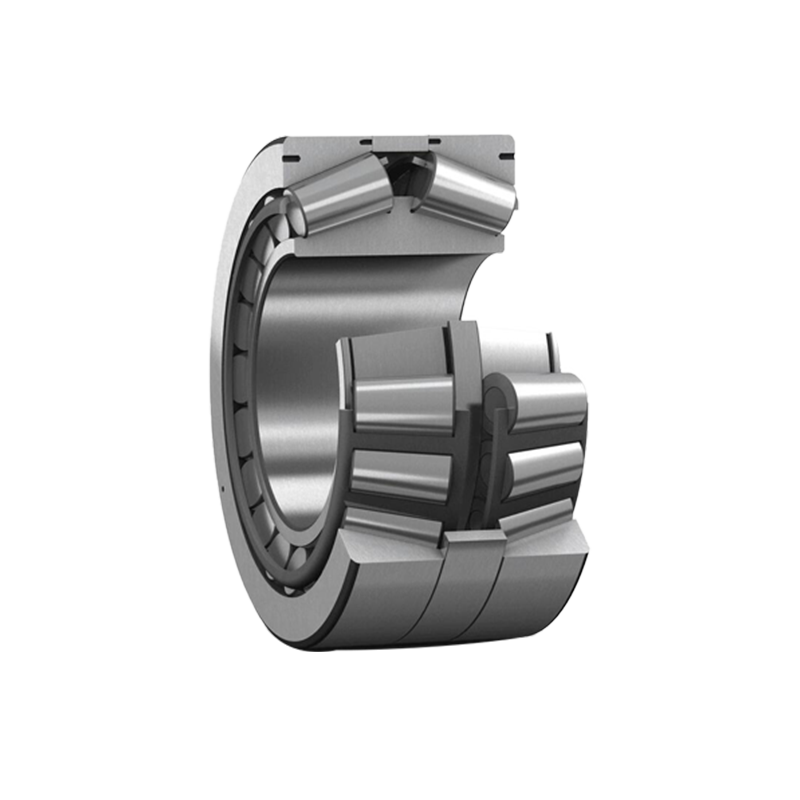

5. Характеристики уплотнений и сепараторов. Высокие температуры могут повлиять на работу уплотнений и сепараторов сферических роликоподшипников. Уплотнения могут утратить свою эффективность, что приведет к попаданию загрязнений в подшипник, а сепараторы могут подвергнуться термической деформации, влияющей на их способность удерживать и направлять тела качения.

Меры по смягчению последствий:

1. Правильная смазка. Проведите тщательный анализ смазки с учетом таких факторов, как вязкость, тип базового масла и присадки, адаптированные к условиям эксплуатации подшипника.

Внедрите централизованную систему смазки с программируемыми контроллерами, чтобы обеспечить точную и своевременную подачу смазки.

Разработайте упреждающую программу управления смазочными материалами, включая плановую замену масла и системы фильтрации для поддержания оптимального качества смазочных материалов.

2. Системы охлаждения: используйте передовые методы охлаждения, такие как воздушно-масляные или водо-масляные системы охлаждения, для эффективного отвода тепла от критически важных компонентов подшипников.

Интегрируйте датчики температуры и технологию тепловидения для мониторинга распределения тепла в режиме реального времени и выявления потенциальных горячих точек.

Выполняйте вычислительное гидродинамическое моделирование (CFD) для проектирования и оптимизации систем охлаждения для максимального рассеивания тепла.

3.Оптимальный зазор: Проведите подробный термический анализ с использованием анализа методом конечных элементов (FEA), чтобы точно определить характеристики теплового расширения подшипника.

Изучите передовые конструкции подшипников, такие как саморегулирующиеся механизмы зазора, позволяющие динамически адаптироваться к колебаниям температуры и поддерживать оптимальный зазор.

Используйте инструменты лазерной центровки и 3D-метрологию для точного монтажа, гарантируя постоянные зазоры во время установки.

4. Выбор материала. Сотрудничайте с учеными-материаловедами для настройки материалов подшипников с учетом таких факторов, как состав сплава, процессы термообработки и поверхностные покрытия.

Внедрите передовые методы обработки поверхности, такие как азотирование или керамическое покрытие, для повышения износостойкости и термической стабильности подшипника.

Выполните углубленные испытания материалов, включая испытания на твердость и усталость, чтобы подтвердить пригодность выбранных материалов для применения при высоких температурах.

5. Избегайте перегрузки. Используйте сложное программное обеспечение для моделирования для моделирования и анализа сложных сценариев нагрузки с учетом динамических сил, вибраций и ударных нагрузок.

Внедрите стратегии распределения нагрузки, используя несколько подшипников, чтобы равномерно распределить нагрузки и предотвратить локальную перегрузку.

Используйте тензодатчики и тензодатчики для мониторинга приложенных нагрузок в режиме реального времени, что позволяет осуществлять упреждающую корректировку и предотвращать перегрузку.

6. Правильный монтаж и выравнивание. Используйте лазерную интерферометрию для сверхточного выравнивания, минимизации напряжений, вызванных установкой, и обеспечения оптимального распределения нагрузки.

Во время установки используйте инструменты анализа вибрации, чтобы обнаружить любые первоначальные несоосности, которые могут способствовать выделению тепла.

Разработайте комплексные процедуры установки и регулировки, включающие лучшие практики отраслевых стандартов и рекомендации производителей.

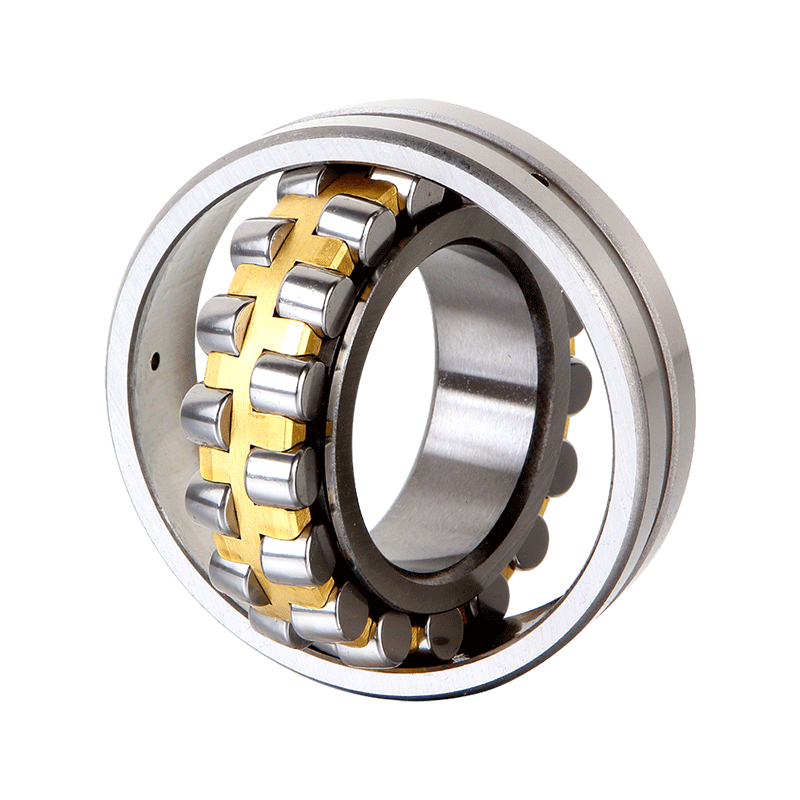

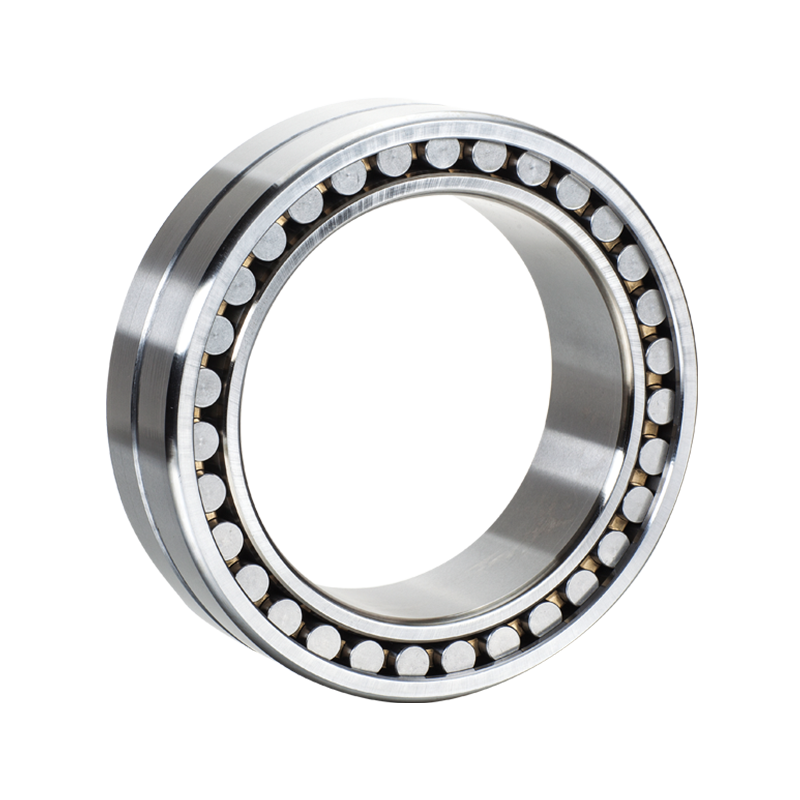

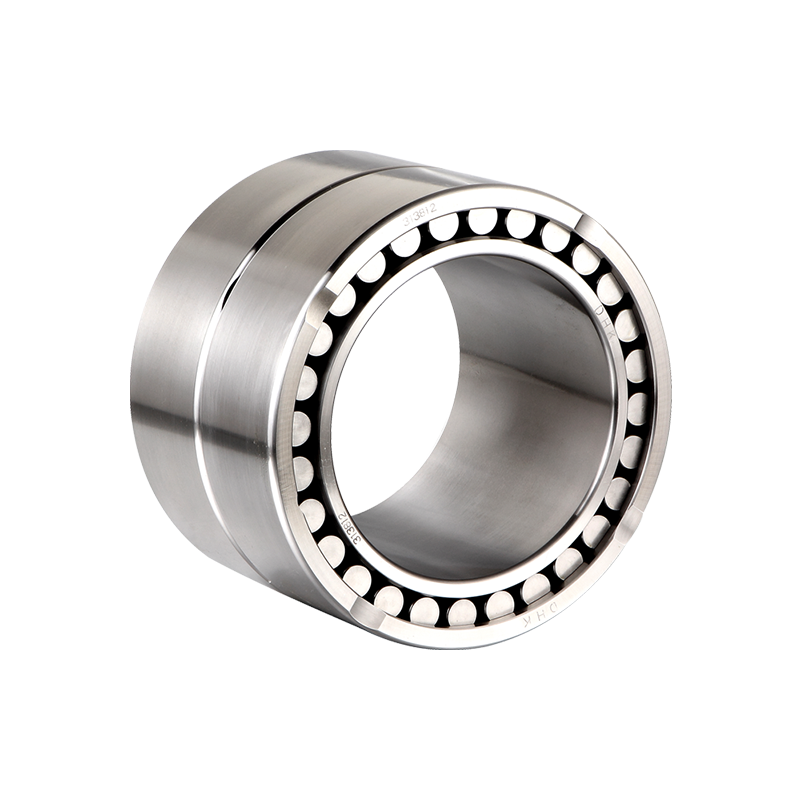

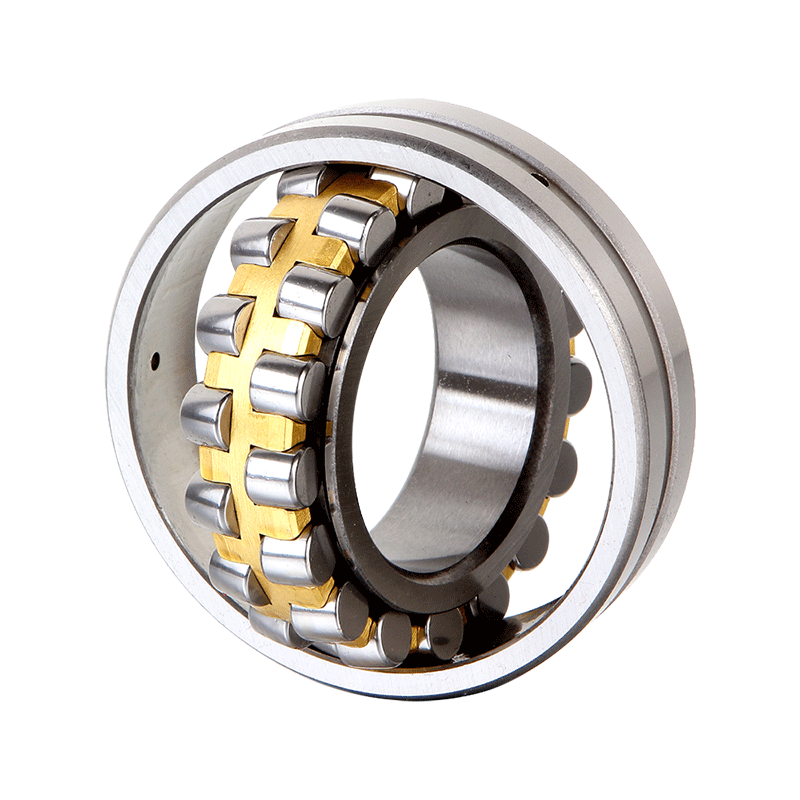

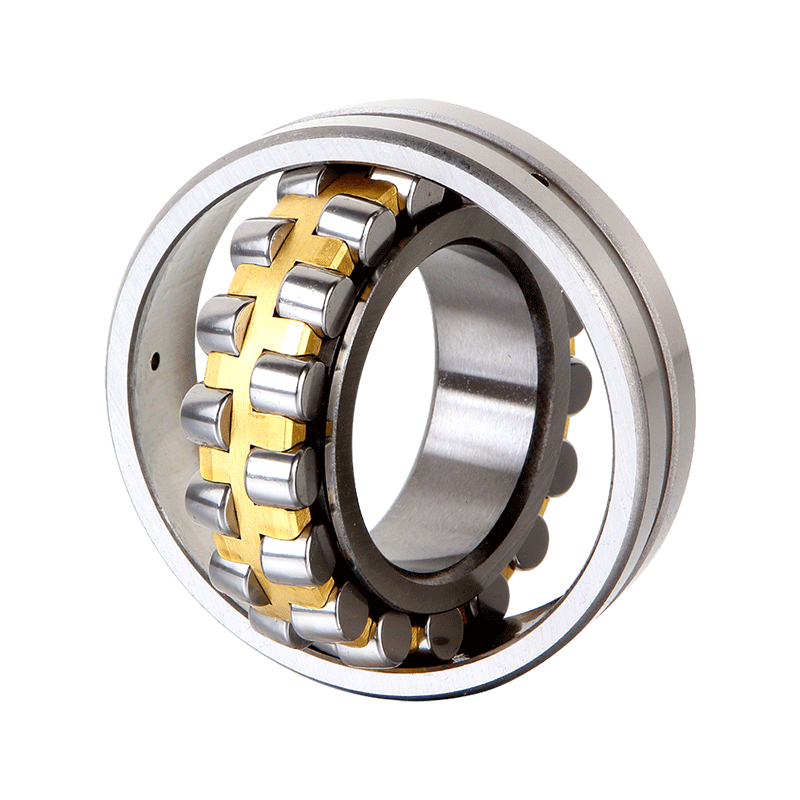

Series 213-Сферические роликовые подшипники

Series 213-Сферические роликовые подшипники