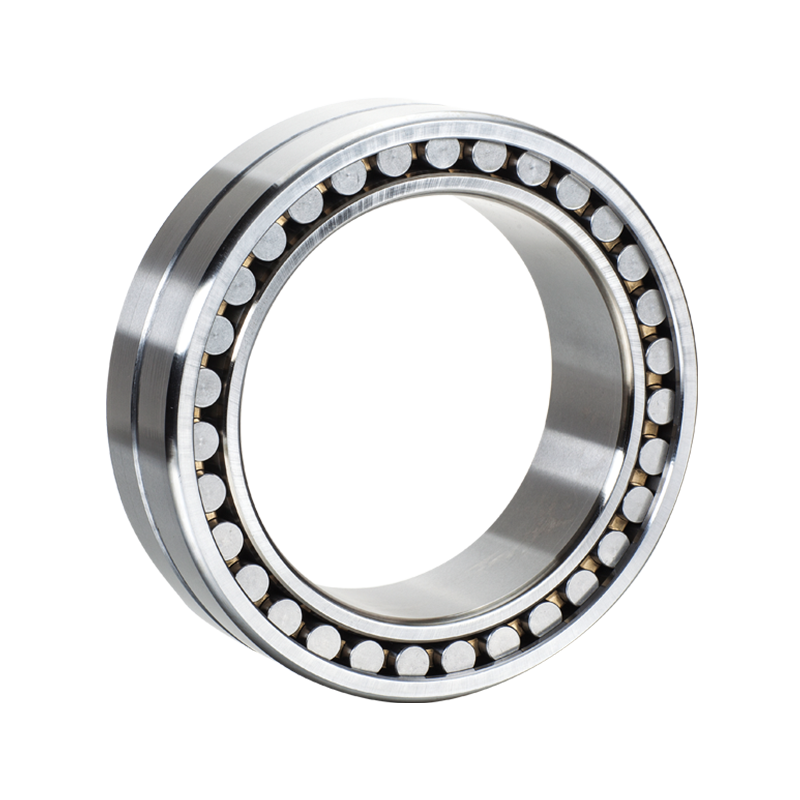

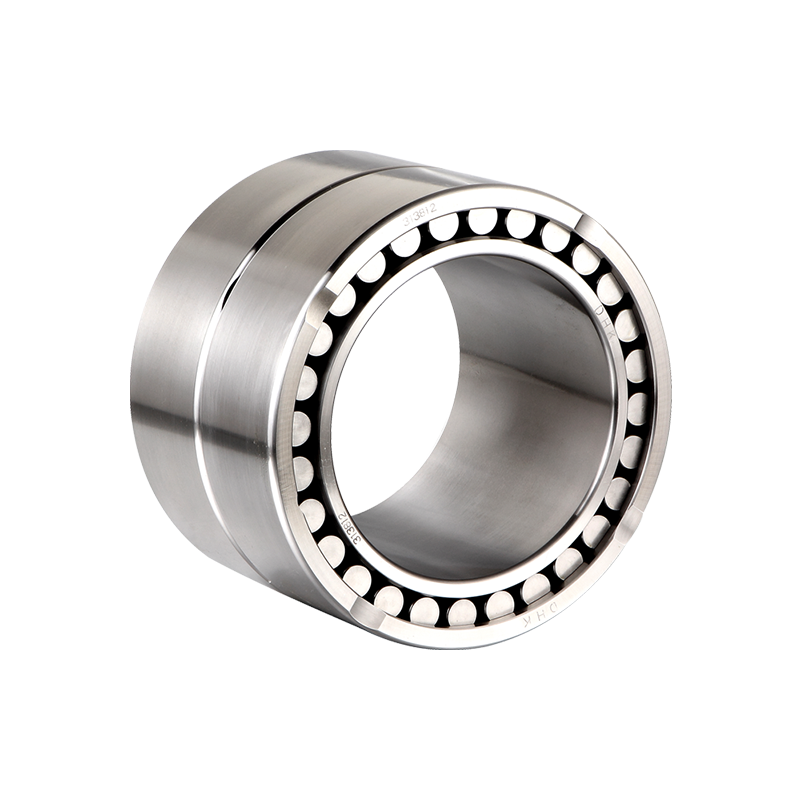

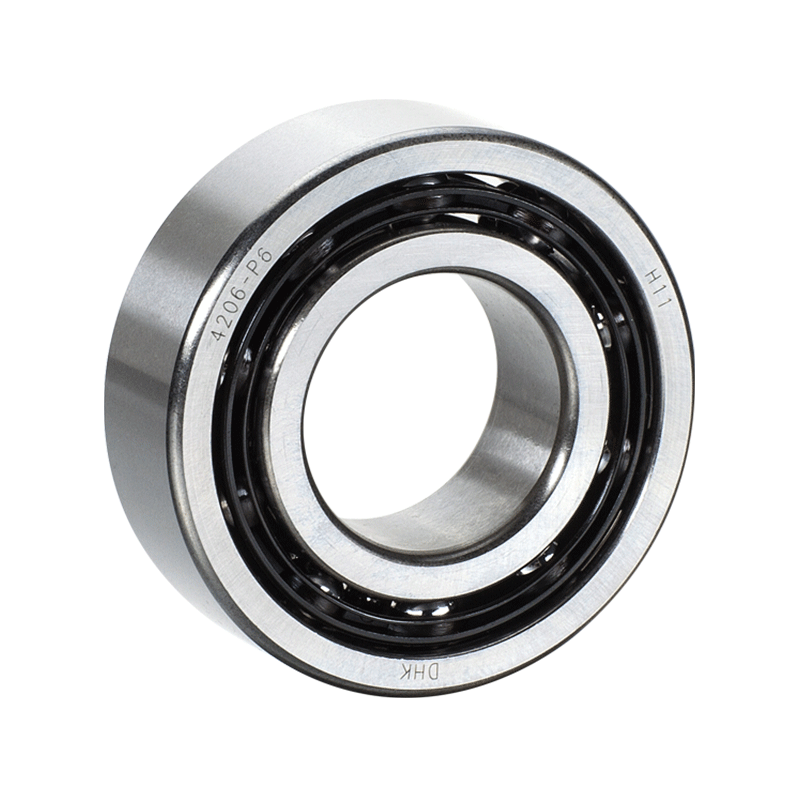

Упорные сферические роликоподшипники разработаны специально для того, чтобы выдерживать значительные осевые нагрузки, что делает их предпочтительным решением в тяжелых промышленных условиях, где осевые силы преобладают. Их конструкция включает в себя большие асимметричные ролики, ориентированные под углом к оси вращения. Такая конструкция роликов позволяет подшипнику распределять осевые силы по большой площади поверхности, предотвращая чрезмерное локальное напряжение и снижая риск преждевременного выхода из строя. Количество тел качения, обычно встречающееся в этих подшипниках, еще больше увеличивает грузоподъемность, гарантируя, что они могут выдерживать высокие нагрузки без чрезмерной деформации. Конструкция подшипника гарантирует, что ролики поддерживают постоянный контакт с дорожкой качения, что помогает оптимизировать эффективность несущей способности и долговечность подшипника.

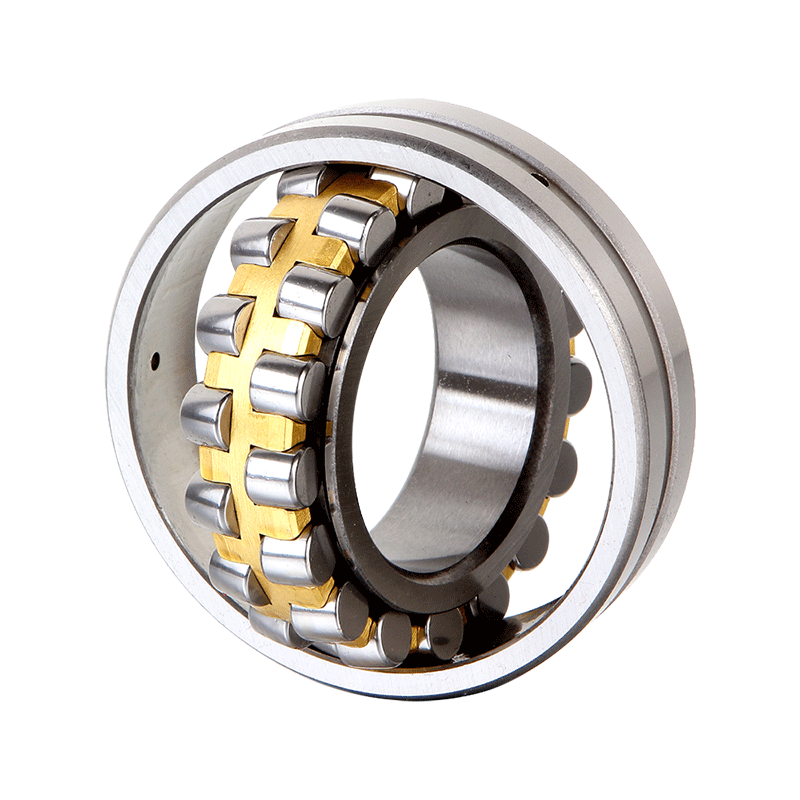

Ключевым преимуществом упорных сферических роликоподшипников является их способность выдерживать несоосность вала и корпуса, что имеет решающее значение в тяжелом оборудовании. Сферическая форма роликов допускает определенное угловое смещение — обычно до 2–3 градусов — без существенного влияния на производительность или срок службы подшипника. Эта функция важна в тех случаях, когда прогиб вала или деформация корпуса из-за высоких нагрузок являются обычным явлением. Такое смещение может возникнуть в крупных промышленных машинах или зубчатых системах в условиях динамической нагрузки. Способность компенсировать несоосность без ущерба для работы подшипника снижает риск повреждения как подшипника, так и вала, тем самым сводя к минимуму время простоя и затраты на техническое обслуживание.

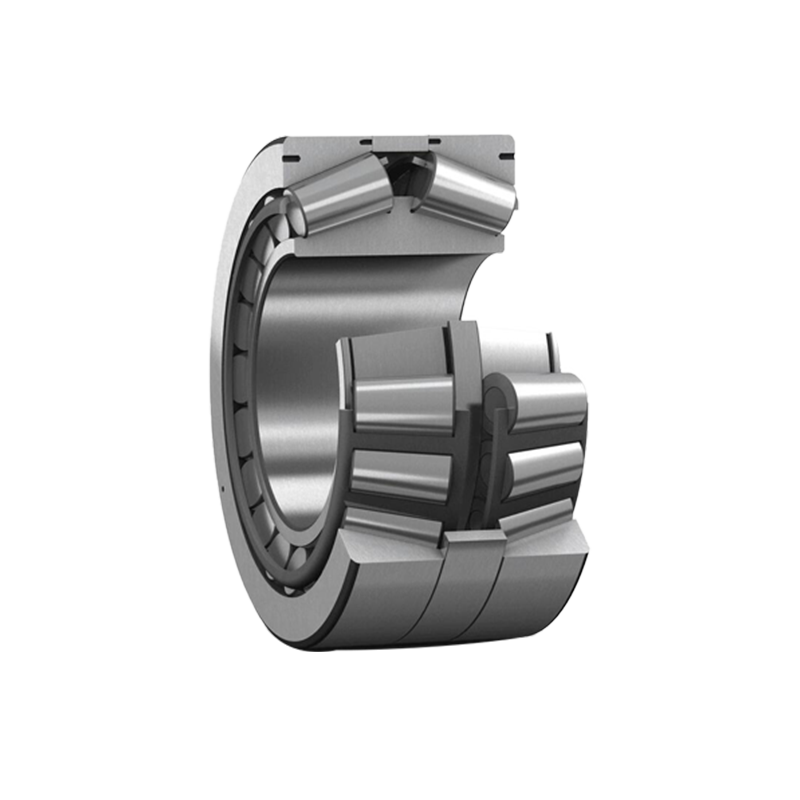

Хотя основная функция упорных сферических роликоподшипников заключается в выдерживании осевых нагрузок, они также способны выдерживать умеренную радиальную нагрузку, что делает их универсальными в приложениях, где присутствуют оба типа нагрузок. Комбинация восприятия осевых и радиальных нагрузок позволяет использовать эти подшипники в зубчатых передачах, насосах и крупных вращающихся машинах, где как осевые, так и радиальные силы обычно возникают одновременно. Эта возможность является преимуществом в промышленном оборудовании, для которого требуется подшипник, способный воспринимать разнонаправленные силы без необходимости использования нескольких типов подшипников. В условиях высоких нагрузок это упрощает процесс выбора подшипников, повышает эффективность и снижает требования к техническому обслуживанию.

Присущая упорным сферическим роликоподшипникам надежность обеспечивает их эффективную работу в условиях высоких напряжений и ударных нагрузок, которые обычно встречаются в тяжелых условиях эксплуатации. Эти подшипники предназначены для поглощения динамических сил и вибраций, связанных с приложениями с высокими нагрузками, такими как дробилки, прессы и тяжелое оборудование. Большой угол контакта между роликами и дорожками качения обеспечивает лучшее распределение усилий, снижая вероятность локального износа или усталости металла. Большая площадь контакта с поверхностью помогает поглощать удары и вибрации без ущерба для целостности подшипника, обеспечивая стабильную работу в условиях нагрузки. Такая долговечность важна в таких отраслях, как горнодобывающая промышленность, строительство и тяжелая промышленность, где оборудование часто подвергается переменным нагрузкам или внезапным сильным ударам.

Работа в условиях высоких осевых нагрузок приводит к значительному выделению тепла от трения, которое, если не принять надлежащие меры, может привести к ускоренному износу или повреждению подшипника. Упорные сферические роликоподшипники обычно предназначены для работы в широком диапазоне температур: от минусовых до повышенных рабочих температур (часто до 200°C и выше, в зависимости от материала и выбора смазки). Чтобы максимизировать производительность и срок службы в условиях высоких нагрузок, правильная смазка имеет решающее значение. Консистентная или масляная смазка используется для уменьшения трения, рассеивания тепла и защиты поверхностей подшипников от коррозии. В экстремальных условиях эксплуатации можно использовать специализированные высокотемпературные смазочные материалы или твердые смазочные материалы. Регулярный контроль системы смазки, а также поддержание соответствующей вязкости и количества смазки имеют решающее значение для предотвращения перегрева, преждевременного износа и выхода из строя подшипников.