Определение подходящего интервала замены подшипников винтового компрессора включает комбинацию факторов, включая условия эксплуатации, историю технического обслуживания и мониторинг производительности. Вот системный подход:

Условия эксплуатации: Условия эксплуатации винтового компрессора могут сильно различаться в зависимости от таких факторов, как отрасль, применение, географическое положение и условия окружающей среды. Компрессоры, используемые на морских нефтегазовых платформах, сталкиваются с другими проблемами по сравнению с компрессорами, работающими на промышленных объектах или производственных предприятиях. Анализ нюансов условий эксплуатации позволяет обслуживающему персоналу выявить потенциальные факторы стресса, которые могут ускорить износ подшипников, такие как воздействие агрессивных газов, высокий уровень влажности или частые запуски и остановки. Количественно оценивая эти факторы и их влияние на производительность подшипников, пользователи могут адаптировать свой подход к техническому обслуживанию для эффективного решения конкретных задач.

История технического обслуживания. Тщательный анализ истории технического обслуживания дает ценную информацию о тенденциях в работе подшипников винтовых компрессоров с течением времени. Это позволяет пользователям выявлять закономерности сбоев, повторяющиеся проблемы или неожиданные отклонения от ожидаемых показателей производительности. Анализ исторических данных позволяет группам технического обслуживания соотносить действия по техническому обслуживанию с надежностью и временем безотказной работы оборудования, определяя области для улучшения и оптимизации. Используя исторические записи о техническом обслуживании, пользователи могут разрабатывать упреждающие стратегии для снижения известных рисков, улучшения методов технического обслуживания и продления срока службы критически важных компонентов, таких как подшипники.

Мониторинг производительности: Мониторинг производительности не ограничивается периодическими оценками, а включает в себя непрерывный мониторинг в режиме реального времени ключевых эксплуатационных параметров. Например, современные винтовые компрессорные системы оснащены датчиками и устройствами мониторинга, которые предоставляют множество данных о таких переменных, как уровни вибрации, температурные градиенты, колебания давления и потребление энергии. Используя передовые технологии мониторинга и инструменты анализа данных, пользователи могут обнаруживать незначительные изменения в поведении подшипников, которые могут сигнализировать о приближающемся отказе. Мониторинг производительности в режиме реального времени позволяет принимать упреждающие решения, позволяя группам технического обслуживания вмешаться до того, как проблемы обострятся и повлияют на производство.

Мониторинг состояния: Мониторинг состояния выходит за рамки традиционных подходов к техническому обслуживанию, фокусируясь на раннем обнаружении ненормальных условий эксплуатации и зарождающихся отказов. Он включает в себя использование набора диагностических методов, включая анализ вибрации, анализ масла, термографию, ультразвуковой контроль и мониторинг акустической эмиссии. Эти методы позволяют обслуживающему персоналу неинвазивно оценивать состояние подшипников винтовых компрессоров и выявлять потенциальные проблемы до того, как они проявятся в виде катастрофических отказов. Интегрируя мониторинг состояния в практику планового технического обслуживания, пользователи могут свести к минимуму время незапланированных простоев, оптимизировать графики технического обслуживания и максимально повысить надежность оборудования.

Оценка риска: Оценка риска — это систематический процесс оценки вероятности и последствий потенциальных сценариев отказа, связанных с подшипниками винтового компрессора. Он включает в себя выявление опасностей, оценку рисков, определение приоритетности мер по смягчению последствий и разработку планов действий в чрезвычайных ситуациях. В процессе оценки рисков учитываются такие факторы, как критичность оборудования, влияние сбоев на производственные процессы, требования соответствия нормативным требованиям и соображения безопасности. Количественно оценивая риски и их потенциальные последствия, пользователи могут эффективно распределять ресурсы, определять приоритетность работ по техническому обслуживанию и осуществлять целевые вмешательства, чтобы снизить вероятность отказов, связанных с подшипниками.

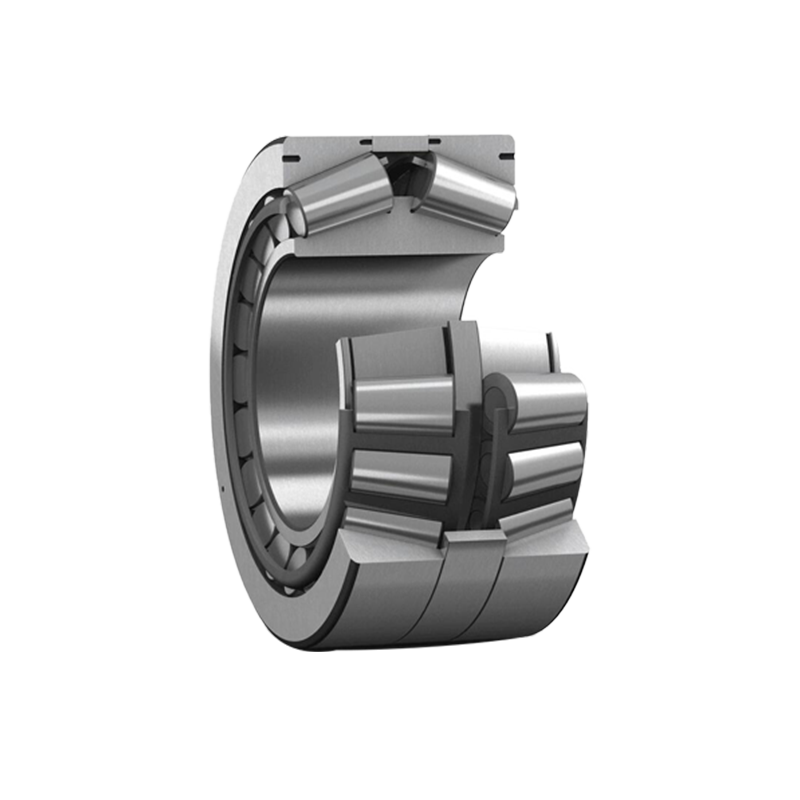

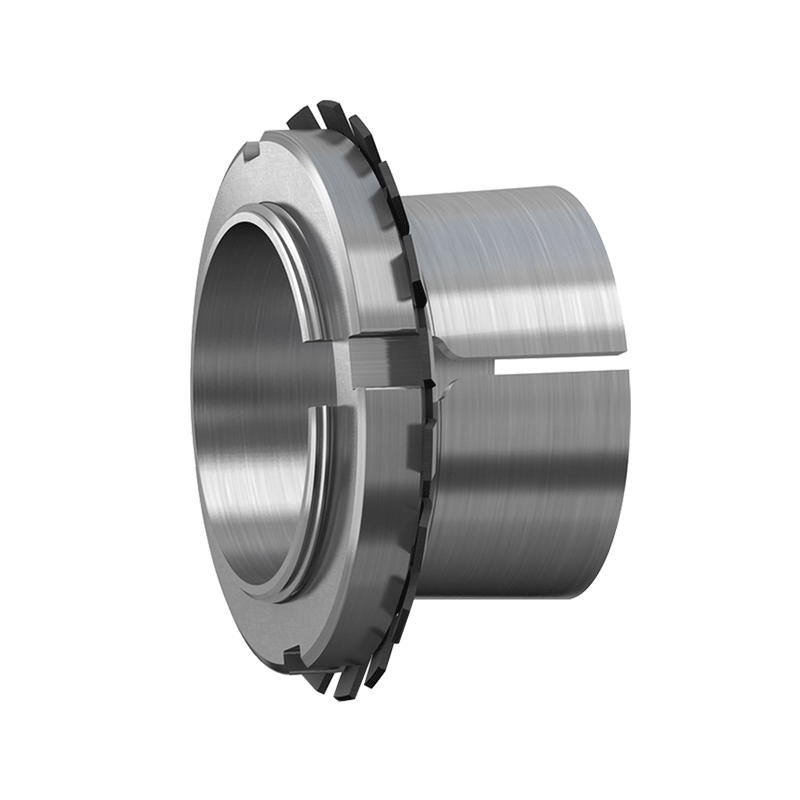

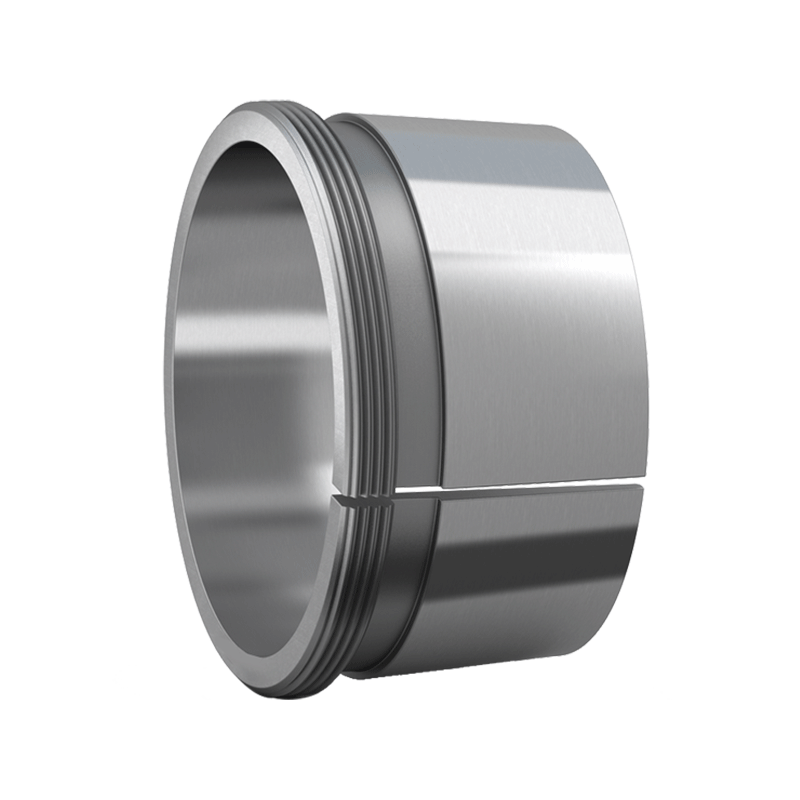

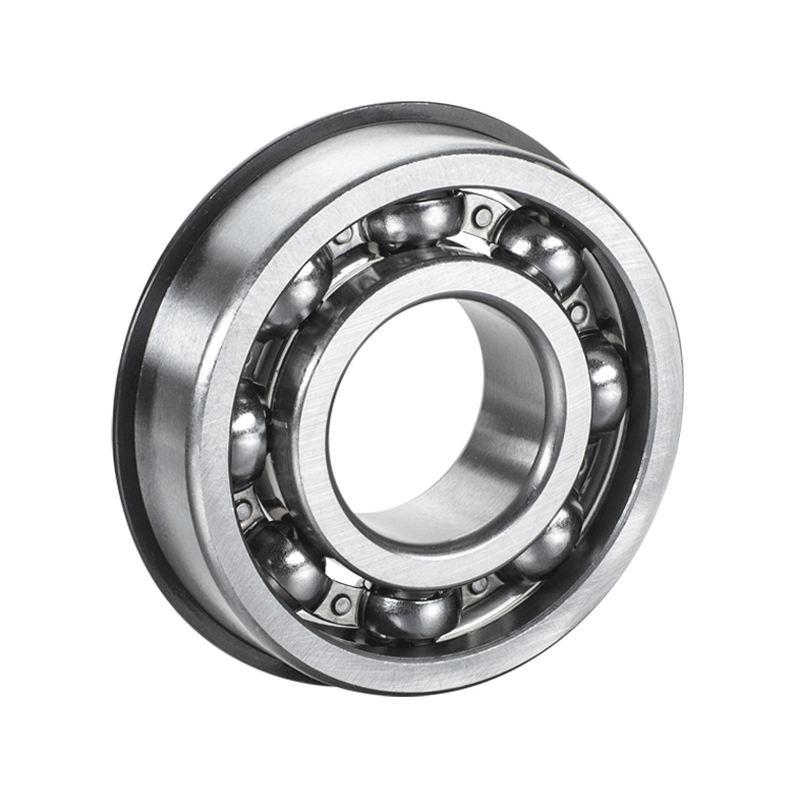

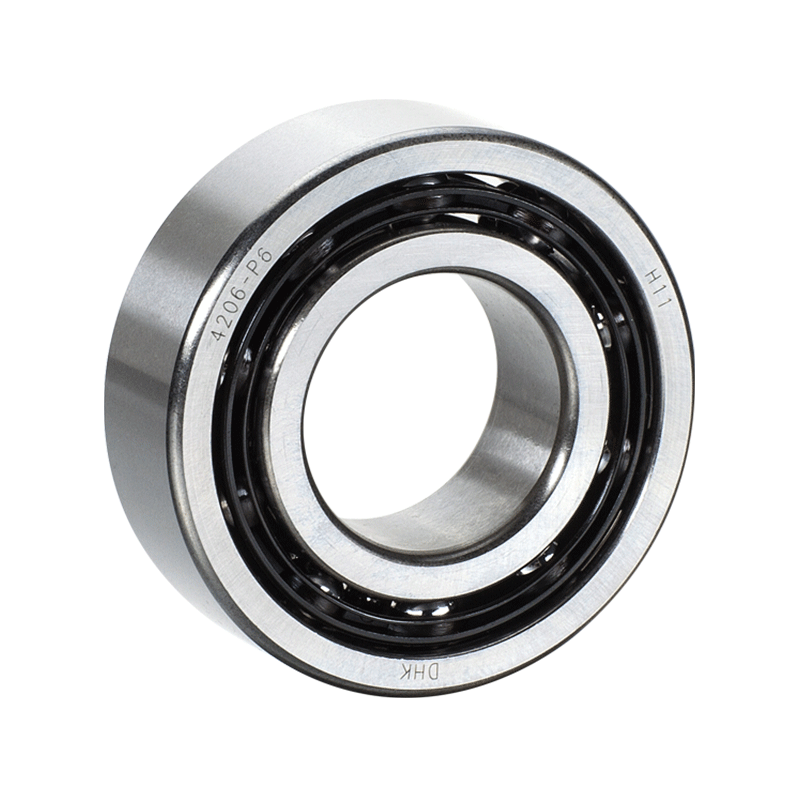

Screw Compressor Упорные сферические роликоподшипники

Screw Compressor Упорные сферические роликоподшипники

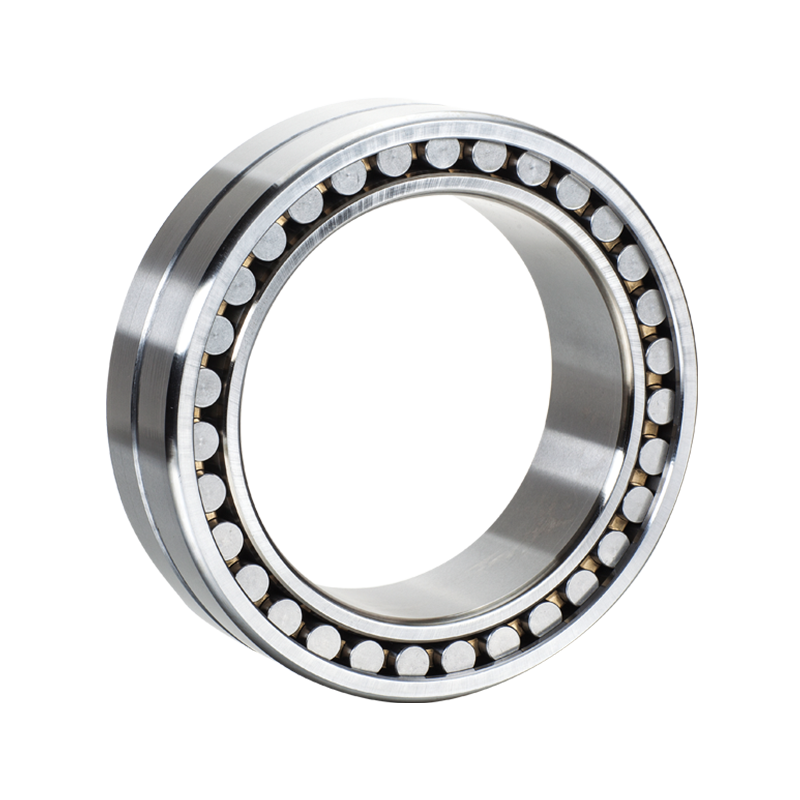

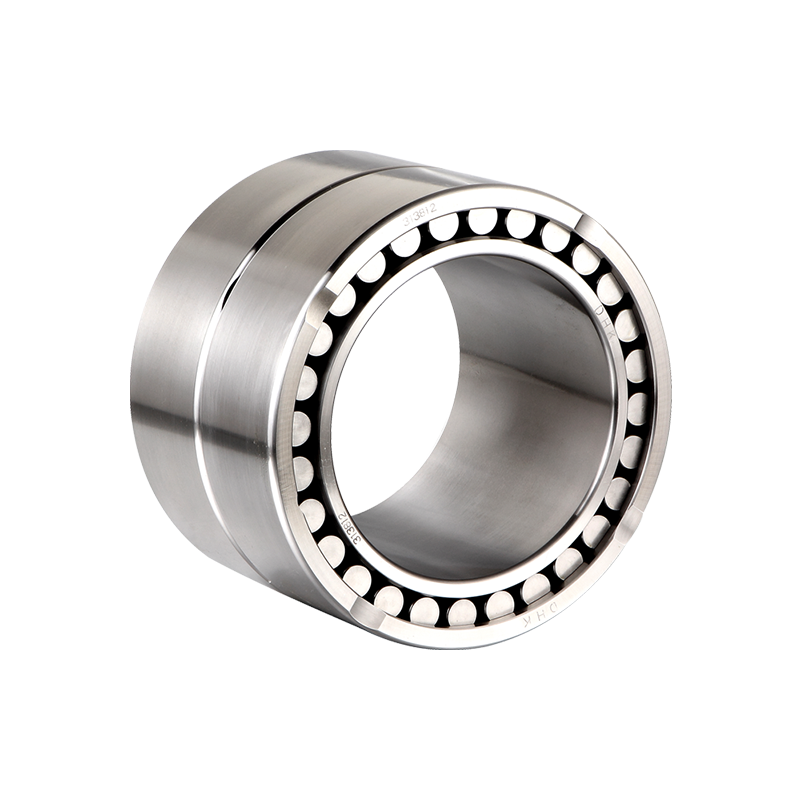

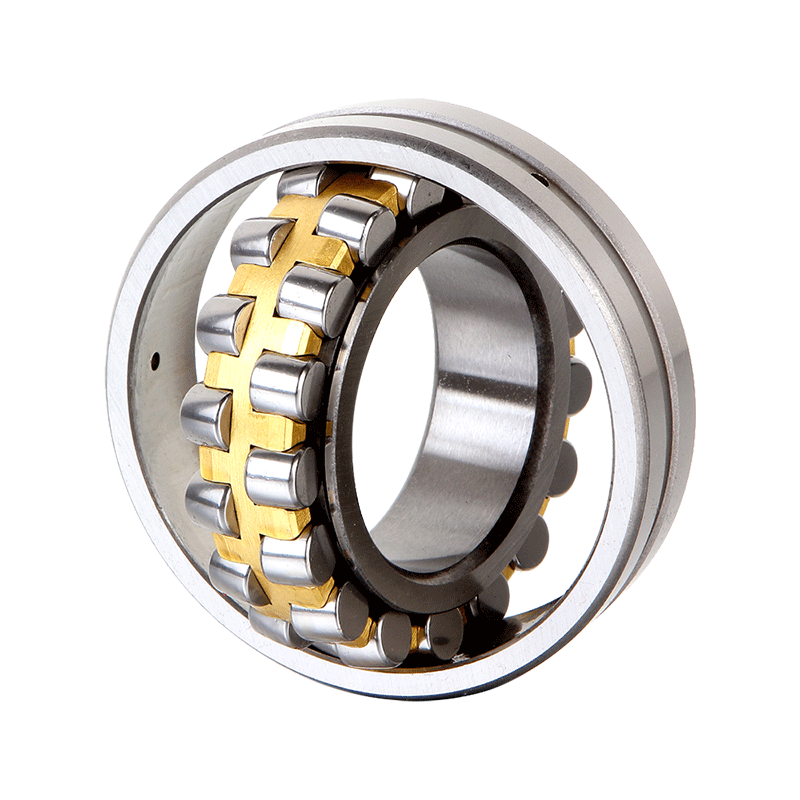

Упорные самоустанавливающиеся роликоподшипники DHK доступны в трех различных конфигурациях в зависимости от размеров и конструкций сепараторов.

Самоустанавливающиеся роликоподшипники малого и среднего размера могут иметь цельный медный сепаратор (суффикс MB) или штампованный стальной сепаратор (суффикс J);

Стандартная конструкция больших самоустанавливающихся роликоподшипников представляет собой цельный медный сепаратор (суффикс MB).